从“手摇铣”到“全能王”:立式加工中心的技术进化与中国力量

在现代工厂的心脏地带,你常常会看到这样的景象:一台造型紧凑、结构精密的机床,在低沉的蜂鸣声中高速运转。它的主轴如同一位不知疲倦的舞者,在金属坯料上划出精确的轨迹,钻孔、铣削、攻丝一气呵成,最终变出一个个光洁、复杂的零件。这台机器,就是制造业的“万能工作母机”——立式加工中心。

它并非凭空出现,而是历经半个多世纪的工业进化与市场锤炼的结晶。今天,当我们谈论“中国制造”向“中国智造”转型时,立式加工中心的发展轨迹,正是这一宏大叙事最生动的注脚。

一、进化之路:从手动操作到数字灵魂

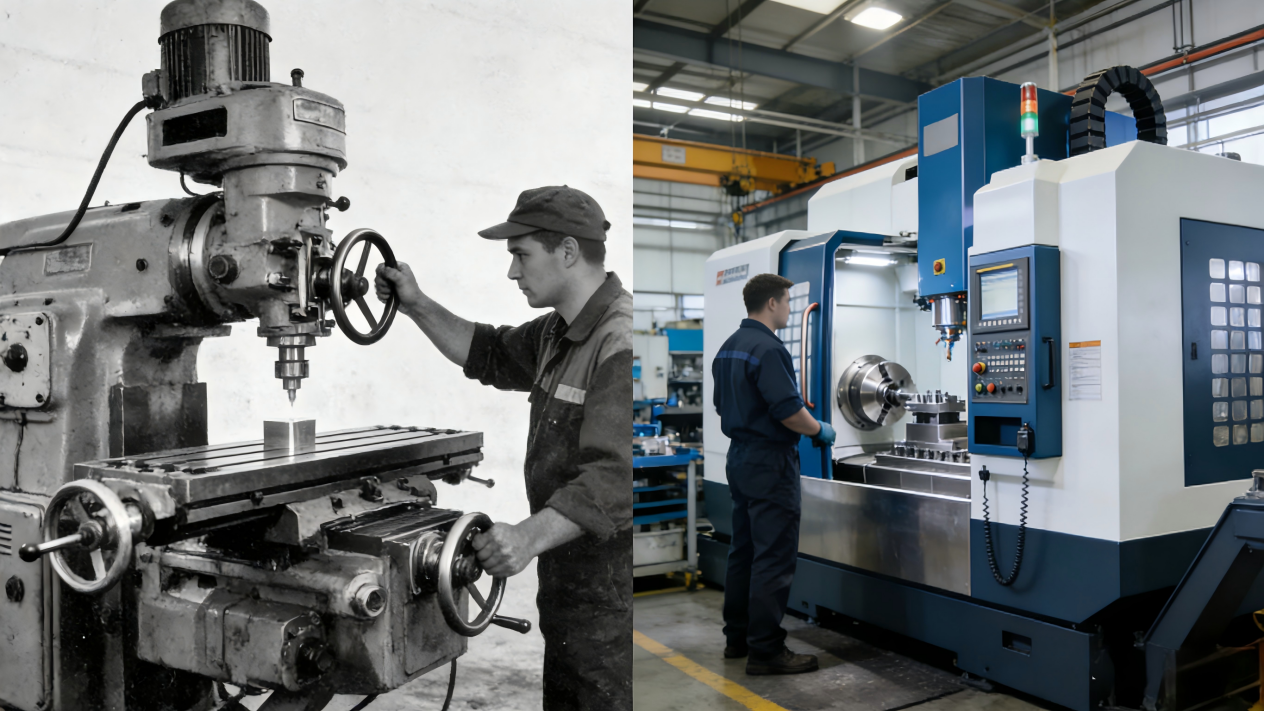

1. 传统时代的“手感”与瓶颈

在数控技术诞生之前,机械加工是高度依赖“手艺”的。操作工人需要手工摇动铣床的手轮,控制刀具的每一寸移动。面对复杂的曲线、曲面,往往需要借助样板、靠模,或者凭经验“描”出来,精度和效率都难以保证。尤其是对于航空航天、精密仪器等领域所需的多品种、小批量复杂零件,传统方式几乎无法实现规模化、高质量生产。

2. 数字革命的曙光:第一台数控铣床

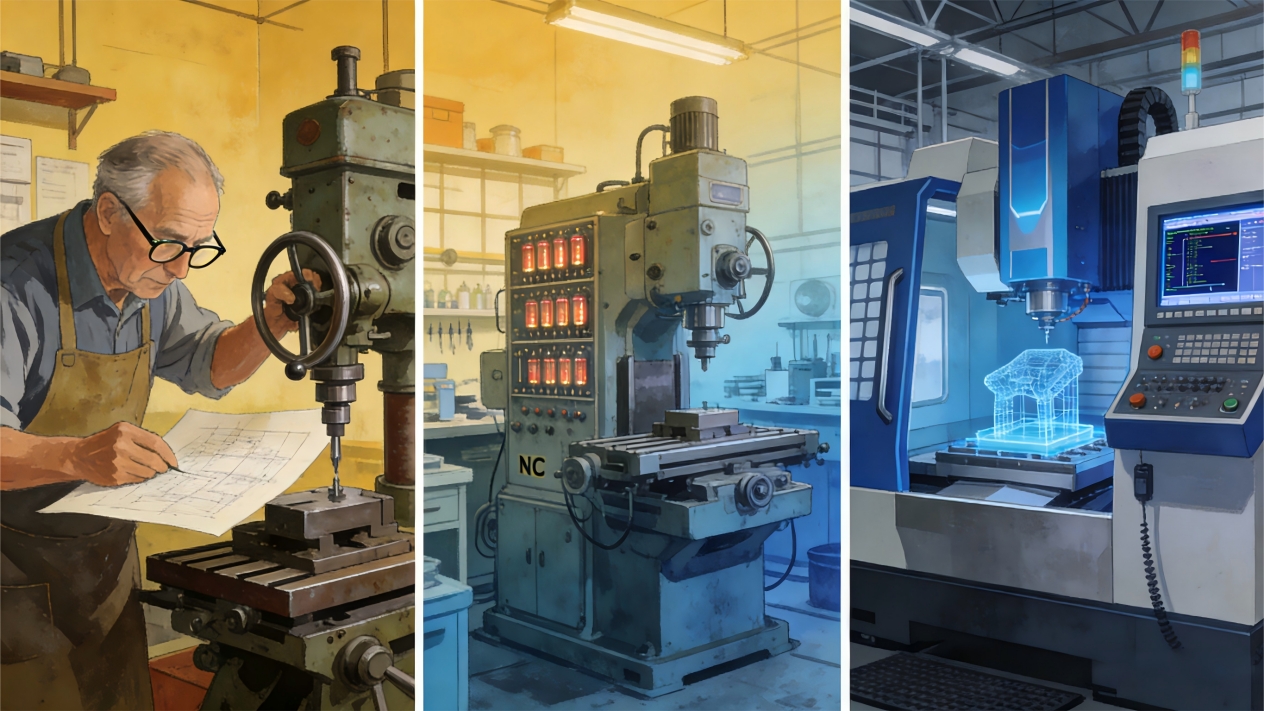

制造业对“高精度、高效率、高自动化”的迫切需求,催生了革命性的技术。1952年,美国麻省理工学院与帕森斯公司合作,成功研制了世界上第一台三坐标数控铣床。它首次将零件的形状、尺寸等信息转化为数字指令,通过电子控制装置驱动刀具运动。尽管这台设备的控制装置体积庞大,塞满了2000多个电子管,但它标志着机械制造进入了数值控制的新纪元。

3. 集大成者的诞生:现代加工中心

数控铣床解决了“自动控制”的问题,但一次装夹后仍需人工频繁更换刀具。1958年,带有自动换刀装置(ATC)的加工中心问世,真正实现了工序的集中与自动化。特别是立式加工中心,因其结构紧凑、装夹方便、易于观察,迅速成为中、小型复杂零件(如模具、板类、盘套类零件)加工的主力军。

这一进化链条的核心,是“大脑”的持续升级。从依赖硬件的早期数控(NC),到70年代引入微处理器的计算机数控(CNC),再到如今融合人工智能、物联网的智能化系统,机床的控制系统从“僵硬的指令执行者”变为了“会思考、能优化的智能终端”。

二、解剖“全能王”:核心架构与动力之争

一台现代立式加工中心,是机械、电气、软件、传感技术的精密集成体。其核心子系统包括数控系统(大脑)、伺服驱动与电机(四肢)、主轴系统(心脏)、刀库与自动换刀装置(武器库)、以及床身、导轨等基础结构(骨骼)。其中,主轴作为直接执行切削的“心脏”,其驱动方式直接决定了机床的性能边界。

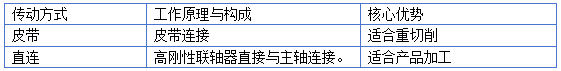

市面上普及率最高的主要有两种传动方式:

注:虽然直线电机传动具有速度高、精度高的突出优点,但由于造价极为高昂,目前仅在少数超高速、超高精度机床上应用,尚未在普及型立式加工中心中成为主流。

这场“动力之争”背后没有绝对的胜者,只有最适配的选择。机床制造商根据目标市场的加工需求(重切削还是高光洁度)、成本定位和自身技术积淀,选择不同的“心脏”方案。

三、产业集聚的力量:重塑中国机床“型号”的密码

理解中国立式加工中心市场的多样性,必须深入到其赖以生存的产业土壤。中国制造业一个显著的特征是产业集群。据统计,长三角、珠三角、环渤海三大区域贡献了全国机床75%的产能。这些集群不仅仅是工厂的集合,更是完整供应链生态系统的形成,并由此催生了高度差异化的机床需求与型号裂变。

例如,在浙江温岭、宁波等地,形成了密集的模具、塑料制品、小型五金产业集群。这里的工厂每天需要处理大量结构相对简单、但要求快速交付的零件。这催生出对高性价比、皮实耐用、操作简单的三轴立式加工中心的海量需求。供应链的本地化,使得机床厂能以极低的成本和极快的速度,获取床身铸件、钣金外壳、标准线轨、螺丝等零部件。结果就是,专为这些市场优化的“经济型”VMC系列型号被大量开发和生产,它们可能不追求极限精度,但绝对追求极致的成本控制和稳定性。

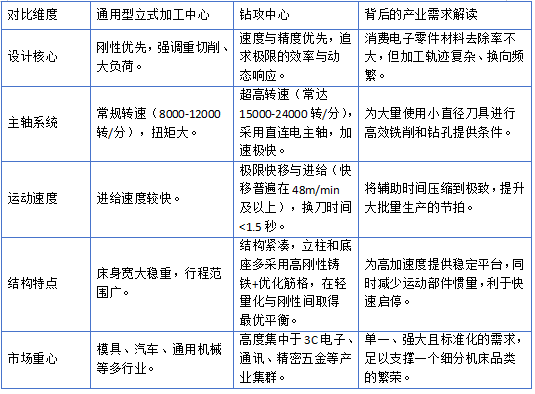

更极致的案例则来自江苏昆山的消费电子产业集群。这里汇聚了完整的电子信息产业链,其加工需求极为鲜明:零件多为铝合金,结构复杂、精度要求极高,且生产批量巨大,对加工效率的追求达到极致。传统的通用立式加工中心在此显得“笨重”,其优势(重切削)并非核心需求。于是,一个更专业、更极致的细分品类——钻攻中心,成为这里的绝对王者。

钻攻中心是立式加工中心为满足“快、准、灵”需求的深度特化,其与通用VMC的对比如下:

这种因“产业集聚-供应链配套-需求分化”而产生的型号裂变,是中国机床市场活力与复杂性的根源。它解释了为何市场上既有价格亲民的“工具机”,也有为特定产业“量身定做”的专用机型。

四、市场的选择:导轨的进化与共存

在立式加工中心的发展史上,导轨的选择清晰地反映了市场在不同应用场景下对效率、精度、刚性与成本的综合权衡。

线性导轨(滚珠或滚柱导轨)已成为绝对主流。它摩擦系数极小,允许机床实现高速、高加速度运动(如快移48m/min);精度由导轨制造商保证,磨损后可更换,精度寿命可预测、可维护。这在追求生产节拍和柔性制造的今天,是巨大优势。

然而,硬轨(镶钢导轨或贴塑导轨)并未消失,其高刚性、强抗振性和重载能力,依然是重型切削和粗加工的首选。市场的真实变化在于配置的精细化:纯粹的“三硬轨”机床因维护难度大、移动速度慢而减少;更流行的方案是“两线一硬”——在承受切削主力的X轴(或Z轴)使用硬轨以保证刚性,在快速移动的Y轴使用线轨以保证速度。

市场变化的背后:供应链服务的升级是重要推手。如今,材料供应商普遍提供预开粗服务,客户购入的模具钢坯料已接近净尺寸,这使得机床进行长时间、大余量粗加工的需求减少。同时,注塑模具等型腔类零件的加工,确实大量集中于垂直方向的铣削(Z轴动作),侧向受力相对稳定。在这种工况下,“两线一硬”的配置,既在关键受力面保留了硬轨的刚性优势,又通过线轨提升了整体速度和可维护性,且只需关注单个硬轨面的磨损与维修,成为性价比极高的“模具机”黄金方案。

五、昆山渡扬的响应:以专业基因与严苛工艺,应对多元时代

在昆山这片制造业热土上成长起来的昆山渡扬数控机床设备有限公司(简称:渡扬数控),对此有着深刻的理解。公司坐落于昆山精密模具智造区,是一家集研发、生产、销售及服务为一体的数控机床制造企业。自2017年成立以来,我们深度扎根于本地产业集群,产品线涵盖立式加工中心、高速钻攻机、龙门加工中心等,精准服务于3C电子、汽车制造、模具加工等核心领域。

面对如此多元、分层且快速演进的市场,我们深知,一台好机床的灵魂,始于设计,成于制造。我们的创始团队核心成员均源自行业标杆企业,深谙高稳定性机床的设计精髓与工艺诀窍。但这仅仅是起点。真正的卓越,诞生于从铸造源头到最终出厂的每一个细节之中。

1. 恪守工艺:不省电、不省成本,只求价值

为了兑现“做更有价值的机床”的承诺,渡扬数控在制造链的每一个环节都秉持着近乎偏执的严谨:

铸件根基:我们坚持优选云南优质原生铁矿铸造的树脂砂铸件。其内部金相组织更致密,历经长时间的自然与人工时效处理后,应力释放充分,从物理本质上确保了床身在长期重载与冷热变化下的几何精度永恒性。

装配灵魂:核心的装配与调试工序由拥有十几年乃至数十年经验的老师傅领衔。他们凭借指尖的感觉与耳中的声音,就能完成微米级的精度匹配。这份无法被简单编程的“工匠手感”,是机床获得稳定灵魂的关键。

检测闭环:每台机床必须通过涵盖基础结构、运动精度、切削性能等维度的26道专项品检工序。这并非简单的流程记录,而是一个完整的质量闭环,确保问题被及时发现并归零。

出厂驯化:所有机床在出厂前都需经过连续半天的试水测试与长达三天的重载跑合。这模拟了最严苛的工况,目的不是“测试”,而是“驯化”——让各部件在出厂前就已达到最佳配合状态,确保客户接手的是一台稳定可靠的成熟设备,而非需要磨合的“半成品”。

2. 产品矩阵:精准匹配细分市场

基于上述严苛的制造体系,渡扬数控形成了清晰的产品矩阵,以应对不同行业的加工挑战:

结语:以扎根之力,共赴精度攀登

从满足3C产业的效率巅峰,到攻克新能源行业的结构难题,机床的进化始终由产业需求牵引。昆山渡扬的故事,正是这段宏大历史中一个主动参与、深度扎根的缩影。我们从产业集聚中汲取最前沿的洞察,在严苛工艺中锻造最可靠的筋骨,最终将“做更有价值的机床”这一朴素理念,转化为客户在传统与新兴赛道中都能倚仗的确定性的生产力。

我们深信,中国制造业的下一程攀登,必然属于那些深度理解产业、恪守制造本质、并能将技术精准转化为客户价值的企业。渡扬数控,愿以专业基因与在昆山淬炼的实战经验,与上下游伙伴一道,共同迈向“中国精度”的新高度。